19

Test Post: Шаги о настройке процесса изготовления пластиковых форм

Все мы знаем, что неправильная конструкция пресс-формы часто становится причиной дефектов в конечном продукте. Прежде чем модифицировать пресс-форму, опробуйте ее и оцените, оптимизируйте конструкцию пресс-формы и параметры процесса, что, как правило, позволяет достичь многократного эффекта с половиной усилий, удовлетворяя при этом высококачественным требованиям массового производства для нестандартных пластиковых деталей и резиновых изделий.

Преимущества испытаний пластмассовых пресс-форм

Испытание пластиковой формы — это не процедурный, а стратегический шаг в достижении успеха в производстве.

Во-первых, испытания пресс-форм гарантируют качество деталей, проверяя точность размеров, качество обработки поверхности и функциональные характеристики в соответствии с техническими условиями. Хорошо выполненный процесс испытания пресс-форм позволяет выявить несоответствия на ранней стадии, предотвращая попадание бракованных деталей на рынок.

Во-вторых, выявление проблем на этапе испытания пресс-формы избавляет от необходимости дорогостоящей доработки в процессе производства.

В-третьих, испытания пресс-форм оптимизируют процесс литья под давлением. Благодаря точной настройке таких параметров, как давление впрыска, температура и время охлаждения, производители добиваются сокращения времени цикла и повышения эффективности. Регулярная проверка пресс-форм также способствует увеличению срока службы литьевых форм, снижая долгосрочные затраты.

Наконец, предоставление пробных образцов позволяет клиентам рассмотреть и утвердить детали, обеспечивая соответствие ожиданиям. Такой подход к сотрудничеству, подкрепленный результатами испытаний пресс-форм, укрепляет доверие и ускоряет сроки выполнения проекта.

Восемь основных этапов испытания пластмассовой формы

Для обеспечения полноты и последовательности испытаний пластмассовых пресс-форм обычно используется систематический 8-шаговый рабочий процесс:

Шаг 1. Подготовка материала и процесса

Изучите свойства материала (например, требования к сушке, характеристики текучести) и определите параметры испытания (например, давление впрыска, температура). Убедитесь в совместимости пресс-формы и машины.

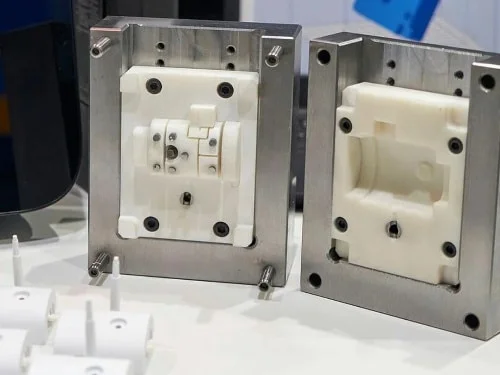

Шаг 2. Осмотр плесени

Перед установкой пресс-форма проходит тщательную проверку, которая включает в себя внешний вид пресс-формы, материалы, литниковую систему, каналы охлаждения и механизмы выталкивания.

Шаг 3. Установка оборудования

Выбор подходящей машины для литья под давлением с учетом таких факторов, как размер формы, вес дроби и требования к материалам. Радиус сопла машины, чистота бочки и вспомогательное оборудование (например, охладители, терморегуляторы) проверяются для проведения испытания пластиковой формы.

Комплект 4. Установка пресс-формы

Пресс-форма устанавливается на станок, точно выравнивается системами охлаждения и выталкивания. Первые испытания в ручном режиме подтверждают, что действия пресс-формы, такие как выталкивание и сброс, выполняются плавно.

Шаг 5. Выполнение пробного запуска

Испытание пластиковой пресс-формы начинается с первых циклов впрыска, в ходе которых изготавливается небольшая партия (10-20 деталей) для оценки расхода материала, эффективности охлаждения и эффективности выталкивания.

Шаг 6. Проверка деталей и узлов

Измерение изготовленных деталей на предмет точности размеров, веса и качества поверхности. Проверяется соответствие сборки другим компонентам, чтобы выявить такие проблемы, как несоосность или плохие допуски.

Шаг 7. Оптимизация процесса

По результатам испытаний для устранения дефектов настраиваются такие параметры, как скорость впрыска, давление выдержки и время охлаждения.

Шаг 8. Окончательное утверждение и документация

Пресс-форму запускают на 1-2 часа, чтобы проверить стабильность работы в производственных условиях. Результаты, включая участки, подверженные износу, и необходимость технического обслуживания, документируются.