19

Testbeitrag: Schritte zur Einstellung des Kunststoffformprozesses

Wir alle wissen, dass ein fehlerhaftes Werkzeugdesign oft zu Defekten im Endprodukt führt. Bevor die Form modifiziert wird, kann das Ausprobieren und Bewerten der Form sowie die Optimierung des Werkzeugdesigns und der Prozessparameter in der Regel mit halbem Aufwand einen Multiplikatoreffekt erzielen, während gleichzeitig die hohen Qualitätsanforderungen der Massenproduktion für kundenspezifische Kunststoff- und Gummiteile erfüllt werden.

Vorteile des Spritzgusstests

Der Spritzgusstest ist kein prozeduraler Schritt, sondern ein strategischer Faktor für den Fertigungserfolg.

Erstens garantieren Formversuche die Teilequalität, indem sie Maßhaltigkeit, Oberflächengüte und Funktionsleistung gemäß den Spezifikationen überprüfen. Ein gut durchgeführter Formversuchsprozess erkennt Abweichungen frühzeitig und verhindert so, dass fehlerhafte Teile auf den Markt gelangen.

Zweitens eliminiert die Identifizierung von Problemen während der Formversuchsphase die Notwendigkeit kostspieliger Nacharbeiten während der Produktion.

Drittens optimieren Formversuche den Spritzgussprozess. Durch Feinabstimmung von Parametern wie Einspritzdruck, Temperatur und Kühlzeit erreichen Hersteller kürzere Zykluszeiten und höhere Effizienz. Regelmäßige Formvalidierung trägt auch dazu bei, die Lebensdauer der Spritzgussform zu verlängern und so langfristige Kosten zu senken.

Schließlich ermöglicht die Bereitstellung von Versuchsmustern den Kunden, Teile zu überprüfen und freizugeben, wodurch die Übereinstimmung mit den Erwartungen sichergestellt wird. Dieser kollaborative Ansatz, der durch die Ergebnisse der Formversuche erleichtert wird, schafft Vertrauen und optimiert Projektzeitpläne.

Die acht grundlegenden Schritte eines Spritzgusstests

Um Vollständigkeit und Konsistenz zu gewährleisten, folgt der Spritzgusstest in der Regel diesem systematischen 8-Schritte-Workflow:

Schritt 1. Material- und Prozessvorbereitung

Materialeigenschaften (z. B. Trocknungsanforderungen, Fließeigenschaften) untersuchen und Versuchsparameter (z. B. Einspritzdruck, Temperatur) definieren. Stellen Sie die Kompatibilität mit der Form und der Maschine sicher.

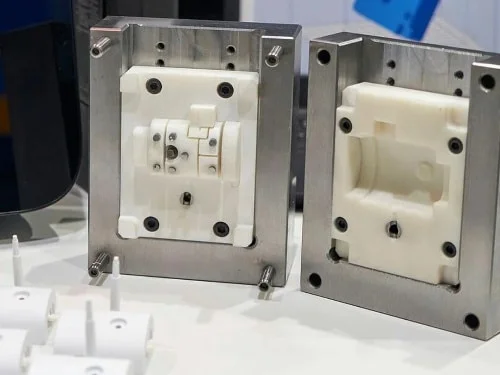

Schritt 2. Forminspektion

Vor der Installation wird die Form einer strengen Inspektion unterzogen, einschließlich Formaussehen, Materialien, Angusssystem, Kühlkanälen und Auswurfmechanismen.

Schritt 3. Geräteaufbau

Auswahl der geeigneten Spritzgießmaschine basierend auf Faktoren wie Formgröße, Schussgewicht und Materialanforderungen. Der Düsenradius der Maschine, die Sauberkeit des Zylinders und die Zusatzausrüstung (z. B. Kühler, Temperaturregler) werden überprüft, um den Spritzgusstest zu unterstützen.

Schritt 4. Forminstallation

Die Form wird auf der Maschine montiert, wobei Kühl- und Auswurfsysteme präzise ausgerichtet werden. Erste Tests im manuellen Modus bestätigen, dass Formaktionen wie Auswurf und Rückstellung reibungslos funktionieren.

Schritt 5. Durchführung des Probelaufs

Der Spritzgusstest beginnt mit anfänglichen Einspritzzyklen, wobei eine kleine Charge (10-20 Teile) produziert wird, um Materialfluss, Kühleffizienz und Auswurfleistung zu bewerten.

Schritt 6. Teile- und Montageinspektion

Die produzierten Teile werden auf Maßhaltigkeit, Gewicht und Oberflächenqualität gemessen. Die Passgenauigkeit mit anderen Komponenten wird getestet, um Probleme wie Fehlausrichtung oder schlechte Toleranzen zu identifizieren.

Schritt 7. Prozessoptimierung

Basierend auf den Versuchsergebnissen werden Parameter wie Einspritzgeschwindigkeit, Nachdruck und Kühlzeit angepasst, um Defekte zu beseitigen.

Schritt 8. Endgültige Freigabe und Dokumentation

Die Form wird 1-2 Stunden lang betrieben, um die Stabilität unter Produktionsbedingungen zu überprüfen. Ergebnisse, einschließlich verschleißanfälliger Bereiche und Wartungsbedürfnisse, werden dokumentiert.